La Monnaie

La fabrication de la monnaie, du Moyen Age à nos jours

L’histoire des pièces métalliques en Occident remonte à l’Antiquité

puisque les premières pièces ont été inventées par les Grecs

d'Asie Mineure au VIIe siècle avant Jésus-Christ. Au fil des siècles,

des innovations techniques ont fait évoluer

Les procédés de la fabrication de la monnaie,

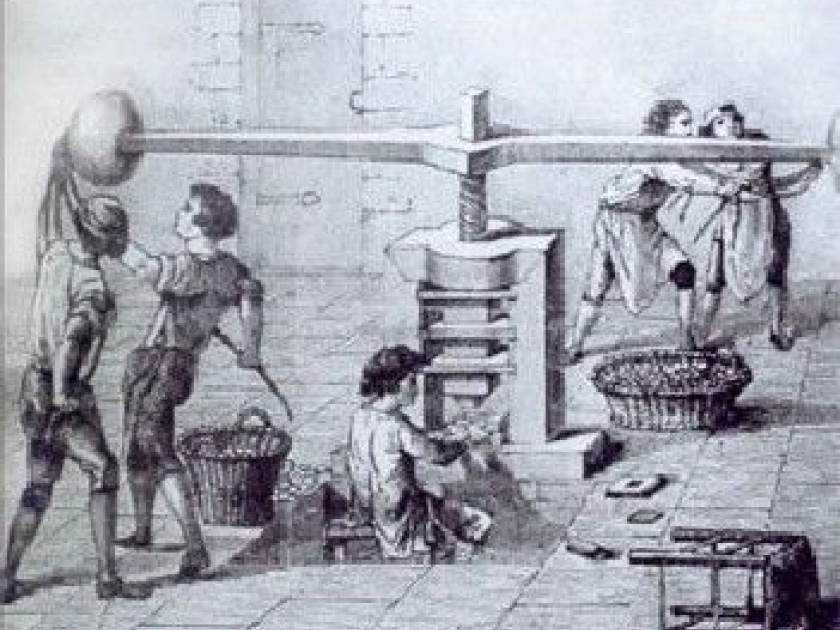

La frappe au marteau est le procédé qui a été utilisé pour la,

fabrication de la monnaie jusqu'au début du XVIIe siècle.

Les pièces de monnaie étaient obtenues en frappant une lentille,

de métal (le flan) avec un marteau entre deux coins : un coin fixe,

encastré dans une enclume et un coin mobile portant,

en creux le revers de la pièce.

Les flans à monnayer étaient fabriqués à partir du poids de métal

ou d'alliage prescrit à frapper. Ces morceaux de métal étaient,

taillés puis pesés avant d'êtres frappé par un coin monétaire.

A noter : au Moyen Age on frappait généralement les monnaies,

à froid plutôt qu'à chaud. Le monnayeur devait frapper,

plusieurs fois pour empreindre les monnaies à fort relief.

Au XIIe siècle, la France comptait une centaine d’ateliers,

de fabrication de la monnaie. L’augmentation du nombre,

des ateliers a rapidement posé la question de leur contrôle.

C’est pourquoi, à la fin du Moyen Age, un point secret était placé,

sous l’une des lettres de la légende des monnaies royales

et permettait d’identifier l’atelier d’où provenait une pièce.

A partir de 1358, la Monnaie de Paris

(qui avait été créée en 864 par l'édit de Pîtres de Charles le Chauve),

est devenue une administration dotée d’un pouvoir de juridiction

et de réglementation en matière monétaire. Dès lors, les ateliers,

ont été placés sous le contrôle de l’Etat.

A partir de la Renaissance, des innovations vont apparaître,

dans le monnayage pour remédier au problème des épaisses

et larges monnaies d'argent, difficiles à frapper manuellement.

Vers 1530, Benvenuto Cellini invente le balancier monétaire.

Dix ans plus tard, l'orfèvre allemand Marx Schwab invente,

une presse à cylindres.

En 1551, la première machine à frapper les monnaies par pression,

(ou procédé de frappe au balancier),

est mise en service au moulin des étuves à Paris.

Dans le procédé de frappe au balancier,

la force mécanique ou hydraulique remplace,

le marteau et l'enclume de la frappe au marteau.

Par ailleurs, d’autres outils comme le laminoir et le coupoir,

permettent d’obtenir des lames à la bonne épaisseur,

et de surface uniforme, et des flans parfaitement circulaires.

Ce procédé, perfectionné tout au long du XVIe siècle,

a été définitivement adopté en France, à partir de 1645.

Il a été supplanté par le procédé de la frappe au levier vers 1840.

A noter : la machine à vapeur est une autre invention,

qui a révolutionné la fabrication de la monnaie.

La presse à vapeur a notamment été utilisée,

pour la frappe de monnaies anglaises officielles à partir de 1797.

Elle se répandit aussi en Europe et en Amérique avant 1830.

La fabrication de la monnaie respecte aujourd’hui encore,

les différentes étapes du processus traditionnel,

mais elle est presque totalement automatisée.

Les flans sont découpés dans une bobine de métal,

par une presse et recuits dans des fours,

ce qui permet de les rendre malléables en vue de la frappe.

La frappe des monnaies est ensuite réalisée,

par des presses pouvant porter jusqu’à 800 coups à la minute.

A noter : la conception et la gravure des coins bénéficient,

également des apports de l'optique de précision et de l'informatique :

les projets d'empreintes sont réalisés avec l’aide d'ordinateurs.

En France, c’est la Monnaie de Paris,

qui est chargée de frapper la monnaie métallique courante.

Cette institution très ancienne possède deux sites :

l'Hôtel de la Monnaie de Paris et l'établissement monétaire,

de Pessac, en Gironde. Depuis 1998, c'est dans l’usine de Pessac,

que sont fabriquées les huit pièces de l’euro.

| Fabrication de l'euro à Pessac : découpe des flans |

| On appelle flan la rondelle de métal prête à la frappe. Les flans sont obtenus par découpage d'une bande d'acier roulée en bobine pour les flans de 1, 2 et 5 centimes d'euro. | ||||||

|

| cordonnage des flans |

| Le cordonnage consiste à épaissir le bord du flan par repoussage du métal en périphérie, donnant un cordon lisse autour de la pièce qui facilitera la formation du listel. | ||||||||

| ||||||||

| recuit des flans |

| Les flans retrouvent leur malléabilité après traitement thermique. | ||||||

|

| cuivrage des flans |

| Les flans d'acier sont recouverts par électrolyse d'une couche de cuivre pur, pour les flans des pièces de 1, 2 et 5 euro-cents. | ||||||

|

| brillantage des flans |

| Les flans cuivrés sont polis puis séchés. | ||||||

|

| tri et comptage des flans |

| Les flans sont triés puis comptés. | ||||||

|

| tri et comptage des flans |

| Les flans sont triés puis comptés. | ||||||

|

| frappe des pièces |

| La frappe du flan (rondelle de métal) entre une paire de coins (outils gravés avec la face et le revers de la pièce) sur une presse produit la pièce. | ||||||||||||

|

| pièces bicolores |

| Les pièces de 1 et 2 euros sont bicolores et comportent une couronne et un cœur. Notre procédé breveté permet l'assemblage couronne+coeur avec la frappe de la pièce. | ||||||

|

| conditionnement |

| Les pièces frappées sont mises en rouleaux et en boîtes. | ||||||

|

| stockage des pièces |

| Les pièces frappées sont stockées en attente d'expédition au client : la Banque de France. | ||||||

|

| expédition |

| Le stade final est l'envoi à la banque centrale cliente, qui met les pièces en circulation auprès des consommateurs. | ||||||

|

*